CMA认证晶间腐蚀GB/T15260

- ¥1.00

- 2023-03-15 00:33:05

- 晶间腐蚀

- 谢宁 18021198259

- 江苏正盛特种设备材料技术检验有限公司

信息介绍

详细参数

奥氏体不锈钢中晶间腐蚀的影响因素。

防止晶间腐蚀的方法,一是降低钢种碳的质量分数(0.03%),使钢中不形成碳化物,二是给钢中加入能形成稳定碳化物的元素如钛Ti或铌Nb等,使钢中形成TiC/NbC,而不形成铬的碳化物,以奥氏体中的铬含量。

奥氏体钢焊缝产生晶间腐蚀通常有两种情况:

①由于焊接线能量过大或多层焊重复加热,使焊缝金属在敏化区温度区间所处的时间较长,晶界能产生铬的碳化物沉淀并形成贫铬层;

②虽然焊缝金属在焊态未形成贫铬层,但在焊后由于不恰当的热处理或在敏化温度范围工作,使焊缝经受敏化加热条件,因而产生了晶间腐蚀倾向。

( 2) 防止晶间腐蚀的措施

选用低碳(C≤0.03%)、添加钛或铌等稳定元素的不锈钢焊条。

采用小规范,目的是为了减少危险温度范围停留时间,采用小电流、快焊速、短弧焊及不作横向摆动。焊缝可采用强制冷却(如铜垫板、水冷)方法加快焊接接头的冷却速度,减少热影响区。多层焊时,应控制层间温度,要道焊缝冷却至60℃以下时再焊。接触介质的那面焊缝后焊接。焊后固溶处理。将工件加热至1050℃~ 1150℃后淬火,使晶界上的Cr23C6溶入晶粒内部, 形成均匀的奥氏体组织。

1.晶间腐蚀的现象、产生原因和防止措施(1)现象不锈钢沿晶粒间界受到腐蚀。这是早期常见的局部腐蚀形式。现在已在减少。

(2)原因:敏化态晶间腐蚀主要是由于不锈钢经450~850℃敏化温度(焊后热影响区),沿钢的晶界会有富铬的碳化物(Cr23 C6)析出,导致晶界铬的贫化而引起的。即使是含0.03%C的低碳不锈钢,若在敏化温度长期停留也会引起铬贫化 ,这种现象与前面合金元素作用中碳的影响是一致的。

当钢无论是加热或冷却通过450~850 ℃时,碳便可形成( Fe 、Cr) 23C6 从奥氏体中析出而分布在晶界上。( Fe 、Cr) 23C6 的含铬量比奥氏体基体的含铬量高很多, 它的析出自然消耗了晶界附近大量的铬, 而消耗的铬不能从晶粒中通过扩散及时得到补充, 因为铬的扩散速度很慢, 结果晶界附近的含铬量低于钝化的的(即12 %Cr) ,形成贫铬区, 因而钝态受到破坏, 晶界附近区域电位下降, 而晶粒本身仍维持钝态, 电位较高, 晶粒与晶界构成活态———钝态微电偶电池, 电池具有大阴极小阳极的面积比,这样就导致晶界区的腐蚀。

引起晶间腐蚀介质的环境

引起常用奥氏体不锈钢晶间腐蚀的介质, 主要有两类。一类是氧化性或弱氧化性介质,一类是强氧化性介质,如浓硝酸等。常见的是一类,下面列出常见引起奥氏体不锈钢晶间腐蚀的介质环境。

3. 1 常见引起奥氏体不锈钢晶间腐蚀介质

在G. A. Nelson 编制的“腐蚀数据图表”中列出了常见的引起奥氏体不锈钢产生晶间腐蚀的介质:醋酸,醋酸+ 水杨酸,硝酸铵,硫酸铵,铬酸,硫酸铜,脂肪酸,甲酸,硫酸铁,+ 硫酸铁,乳酸,硝酸,硝酸+ 盐酸,草酸,磷酸,海水,盐雾,硫酸氢钠,次氯酸钠,二氧化硫(湿) ,硫酸,硫酸+ 硫酸铜,硫酸+ 硫酸亚铁, 硫酸+ 甲醇, 硫酸+ 硝酸, 亚硫酸, 酞酸, 氢氧化钠+ 硫化钠。

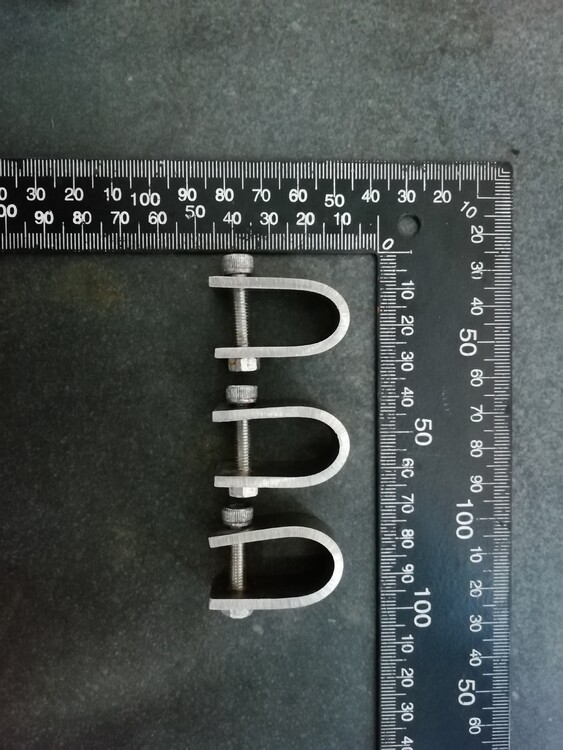

晶间腐蚀倾向性试验

奥氏体不锈钢使用于可能引起晶间腐蚀的环境时,应按GB4334. 1~GB4334《不锈钢晶间腐蚀试验方法》进行晶间腐蚀倾向性试验。奥氏体不锈钢晶间腐蚀倾向试验方法的选用及其合格要求应符合下列规定:

(1) 在温度大于等于60 ℃,且浓度大于等于5 %的硝酸中使用的奥氏体不锈钢以及浓硝不锈钢, 应按GB4334. 3《不锈钢65 %硝酸腐蚀试验方法》进行试验,五个周期的平均腐蚀率或三个周期的腐蚀率应不大于0. 6g/ m2 h (或相当于0. 6mm/a) 。试样状态可为使用状态或敏化状态。

(2) 铬镍奥氏体不锈钢( 如0Cr18Ni10Ti , 0Cr18Ni9 , 00Cr19Ni10 及相类似钢材) : 一般要求:按GB4334. 5《不锈钢硫酸—硫酸铜腐蚀试验方法》,弯曲试验后,试样表面不得有晶间腐蚀裂纹。较高要求:按GB4334. 2《不锈钢硫酸—硫酸铁腐蚀试验方法》,平均腐蚀率应不大于1. 1g/ m2 h 。

(3) 含钼奥氏体不锈钢(如0Cr18Ni12Mo2Ti , 00Cr17Ni14Mo2 及相类似钢材) : 一般要求:按GB4334. 5《不锈钢硫酸—硫酸铜腐蚀试验方法》, 弯曲试验后, 试样表面不得有晶间腐蚀裂纹。较高要求:按GB4334. 4《不锈钢硝酸—氢酸腐蚀试验方法》, 腐蚀度比值不大于1. 5。也可按GB4334. 2《硫酸—硫酸铁试验方法》, 平均腐蚀率应不大于1. 1g/m2 h 。

(4) 介质有特殊要求时,可进行上述规定以外的晶间腐蚀试验,并规定相应的合格要求。

由于500℃以上碳的扩散速度远大于铬的扩散速度,碳将不断向奥氏体的晶界扩散并与铬化合成Cr23C6,造成奥氏体境界的贫铬。当晶界处的含铬量低于12%时将使焊接接头失去抗腐蚀能力。如在高温腐蚀介质的作用下,接头焊缝组织晶界会发生局部腐蚀(晶间腐蚀)。

常采用过渡层的办法解决。即在珠光体耐热钢一侧坡口表面堆焊一层厚度约5~6mm的含V、Nb、Ti等碳化物形成元素的焊材。可以用珠光体耐热钢焊条(E5515-B2VNb)。焊接时,采用较小的规范。也就是说,要用小电流、低电弧电压、快速焊、多层多道焊等,主要是为了减少母材的热输入,可限制珠光体耐热钢中的碳向奥氏体不锈钢焊缝中的扩散,从而达到防止焊接接头发生晶间腐蚀。

18-8型不锈钢属于奥氏体型钢,此种金属材料具有很强的抗化学腐蚀性能,在石油化工,航空航天和航海等领域得到广泛使用.但是,在一定条件下,此种金属材料会产生晶间腐蚀现象. 晶间腐蚀固溶体间隙化合物

腐蚀是金属制件经常发生的一种现象. 化学腐蚀过程没有电流产生,电化学腐蚀和晶 间腐蚀过程伴有电流产生.一般情况下,金属 基体中含Cr量达l1.7%的含Cr不锈钢就能 在阳极(负极)区域基体表面上形成一层富Crt 的氧化物保护膜,这层保护膜阻碍阳极区域的反应,同时增加阳极电位致使基体电化学腐蚀减缓.如果含Cr量增加,热处理后获得单一金相组织,基本会阻止电化学腐蚀.在18—8 型不锈钢中,含Cr量为18%,远远大于 l1.7%,因此具有很强的抗化学腐蚀和电化学 腐蚀性能.晶间腐蚀是由于金属贫铬现象产 生的,其结果使晶粒间丧失结合力,以致材料的强度几乎完全消失,有着严重的破坏现象.

- 晶间腐蚀

- 材料检测

- 谢宁

CMA认证晶间腐蚀信息

-

绿丰软质塑料打碎机,海南废弃软质塑料粉碎机LDPE社会膜加工打碎机¥ 88800

绿丰软质塑料打碎机,海南废弃软质塑料粉碎机LDPE社会膜加工打碎机¥ 88800 -

奥铃危爆车购车方式,火工品运输车¥ 1

奥铃危爆车购车方式,火工品运输车¥ 1 -

北碚抗浮一体式消防水池厂家,地埋式消防给水设备¥ 55000

北碚抗浮一体式消防水池厂家,地埋式消防给水设备¥ 55000 -

制造TECHROUND生物降解纤维纱线优质服务,生物降解纤维面议

制造TECHROUND生物降解纤维纱线优质服务,生物降解纤维面议 -

湘潭POM塑胶原料,聚甲醛树脂¥ 15.8

湘潭POM塑胶原料,聚甲醛树脂¥ 15.8 -

坚实喷浆车厂家供应吊装单料斗喷浆机,吊装喷浆机¥ 39500

坚实喷浆车厂家供应吊装单料斗喷浆机,吊装喷浆机¥ 39500